Śruby i nakrętki: Ewolucja w projektowaniu.

Prawie wszystkie stalowe i aluminiowe bagażniki dachowe dostępne dzisiaj na rynku są ze sobą spawane. Brzmi to solidnie, prawda? Oto jednak kilka faktów o spawanych bagażnikach, które mogą Was zaskoczyć (*jeśli interesujecie się technicznymi szczegółami!).

W Front Runner żyjemy i oddychamy wyprawami off-roadowymi. Nasi inżynierowie nieustannie przekraczają granice projektowania, ponieważ, szczerze mówiąc, nasi klienci (czyli Wy!) mają bardzo wymagające podejście do zabawy. Naprawdę, czasami bardzo extremalnie wymagające.

Bardzo poważnie podchodzimy do badań i rozwoju, ponieważ działamy w branży, której celem jest wytrzymałość, trwałość i długowieczność produktów. Nasz zespół inżynierów otrzymał jasną misję: nie myśleć poza schematami, ale po prostu porzucić schematy. Myśl odważnie. Myśl mądrze.

RZYKŁAD: BAGAŻNIK DACHOWY FRONT RUNNER SLIMLINE II

W związku z tradycyjnym podejściem do bagażników dachowych, które utkwiły w przeszłości, postanowiliśmy wykorzystać przełomowe rozwiązania w projektowaniu, inżynierii i produkcji, aby stworzyć rewolucyjny (a może bardziej trafnie – ewolucyjny) system bagażnika dachowego. Oto kilka naszych niezwykłych osiągnięć.

Prawie wszystkie stalowe i aluminiowe bagażniki dachowe dostępne dzisiaj na rynku są ze sobą spawane. Brzmi to solidnie, prawda? Oto jednak kilka faktów o spawanych bagażnikach, które mogą Was zaskoczyć (*jeśli interesujecie się technicznymi szczegółami!). Wydolność zmęczeniowa spawanych połączeń jest zazwyczaj znacznie gorsza niż w przypadku materiałów nie spawanych. W przypadku stali spaw może być równie mocny jak materiał podstawowy, jednak w przypadku aluminium jest inaczej. W prawie wszystkich przypadkach spaw aluminiowy będzie słabszy od samego materiału.

Spawany produkt jest sztywny, a gdy pojazd skręca i porusza się w terenie, na przykład w podróży przez namibijską pustynię, ta sztywna konstrukcja zacznie bardziej będzie narażać spawy na duże obciążenie. Także konstrukcja samochodu będzie bardziej narażona na uszkodzenia. Połączenie wibracji, czasu i ciężaru ładunku zmęczy nawet najlepsze spawy. Choć nie jesteśmy pierwszymi, którzy stworzyli aluminiowy bagażnik dachowy (aluminium jest lżejsze i mocniejsze niż stal na jednostkę wagi), to jesteśmy pierwszymi, którzy wyeliminowali słabość tradycyjnych, spawanych aluminiowych bagażników dachowych.

Jak to osiągnęliśmy?

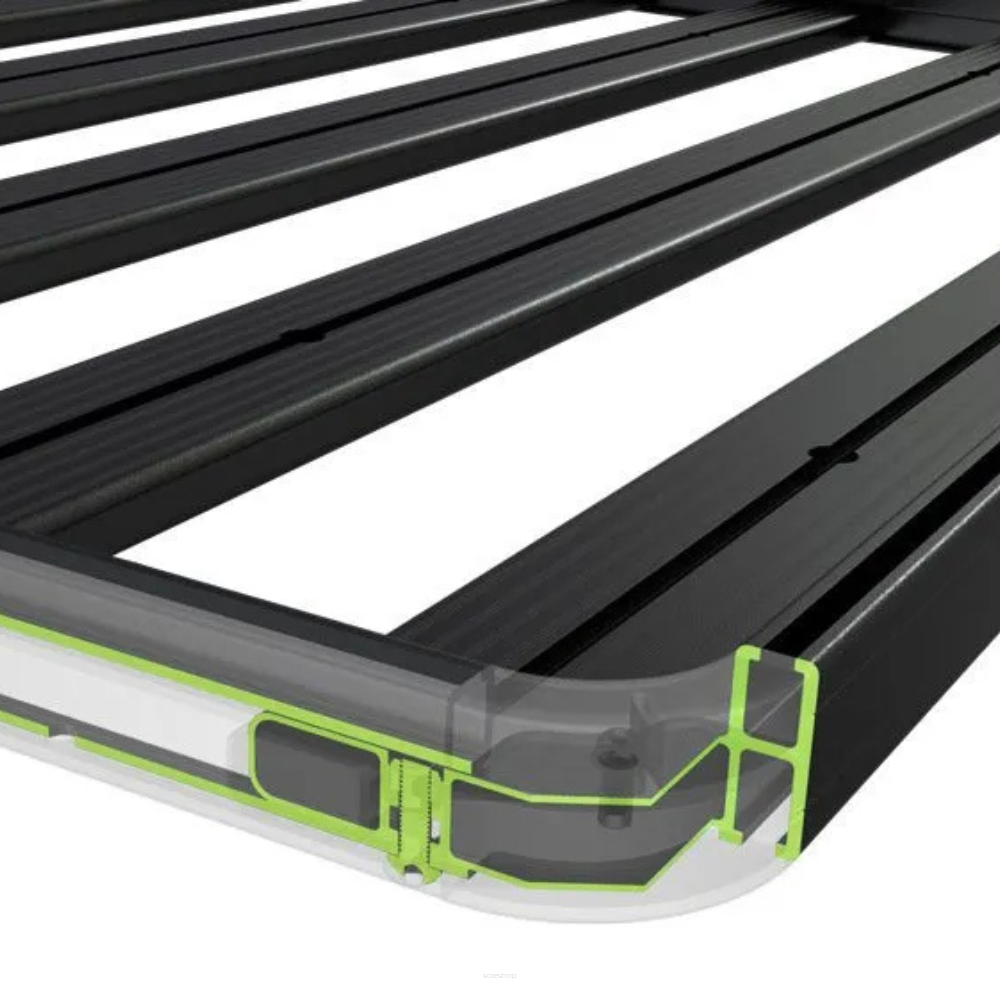

Zastąpiliśmy spawy naszą opatentowaną technologią łączenia listew w szynach bocznych, a następnie skręciliśmy bagażnik za pomocą śrub. ŚRUBAMI? TAK, CZYTASZ TO DOBRZE.

Powszechnym błędnym przekonaniem jest, że bagażnik montowany na śruby będzie się trząsł i z czasem rozpadnie. Pomyśl o tym – jak często dokręcasz nakrętki na kołach po przejechaniu po nierównej drodze? Czy martwisz się, że koła mogą po prostu odpaść? Samoloty nie są w całości spawane, a mimo to nie zastanawiasz się dwa razy, zanim wsiądziesz do jednego, prawda? Tam, gdzie spawy mogą zawieść, śruby i nakrętki tworzą silniejsze, trwalsze połączenie, które pozwala na ruch i wytrzymałość w tym samym czasie.

Uwzględniając ruch w połączeniach między mechanizmami blokującymi a strukturą bagażnika, nasz zespół inżynierów stworzył produkt, który może sprostać ekstremalnym warunkom i przetrwać, aby znów wyruszyć w podróż. Wszystkie nasze platformy bagażników mają ocenę nośności do 300 kg.

Mamy pełne zaufanie do wizji naszych inżynierów i projektantów, umiejętności naszego zespołu produkcyjnego oraz dbałości o szczegóły naszego działu kontroli jakości, dlatego każdy bagażnik Slimline II objęty jest dożywotnią gwarancją!

Kiedy znasz wszystkie fakty, jesteśmy naturalnym wyborem.

Cieszymy się, że możemy pomóc Ci przygotować się do kolejnej wyprawy.